最佳守則

製造過程

節能縫盤機

縫盤機引進直流伺服節能電機,電能利用率高達90%以上。措施回本期為18個月,每年節省用電超過46萬度並減少50%的碳排放。

東莞業基工業有限公司服裝製品製造業

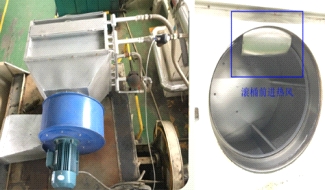

封閉式高效能乾衣機

採用封閉式高效能乾衣機,使用微電腦自動控制及熱能回收等節能裝置,烘乾時間縮短50%及能耗降低34%。措施回本期為12個月,每年節省超過1,800噸蒸氣。

東莞業基工業有限公司服裝製品製造業

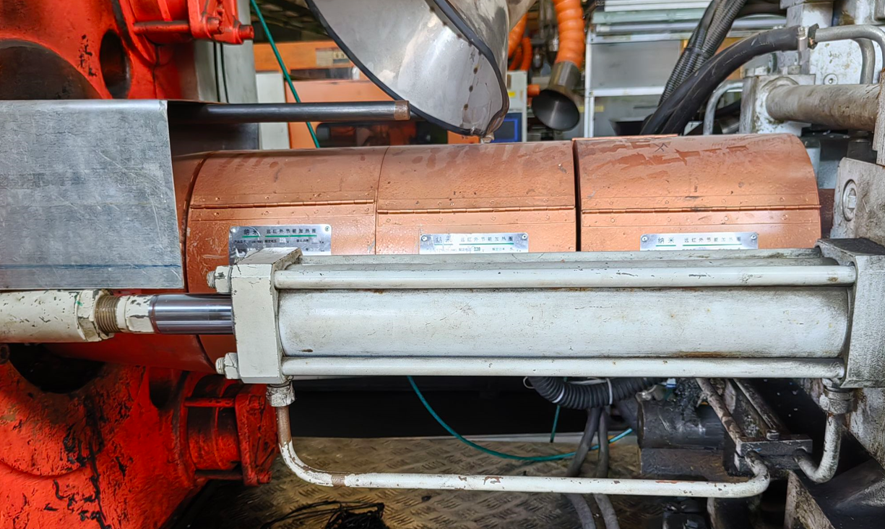

電磁加熱擠出成型機

擠出成型機改用電磁加熱,替代電阻加熱,節能效果可達35%以上。

寧波禾隆新材料有限公司塑木型材製造業

烘乾機上部吊掛系統

烘乾機上部安裝吊掛系統,利用餘熱預烘洗水後的服裝,成衣含水率大幅下降,烘乾機的蒸汽使用量減少達50%。

常州市寶萊服飾有限公司服裝製品製造業

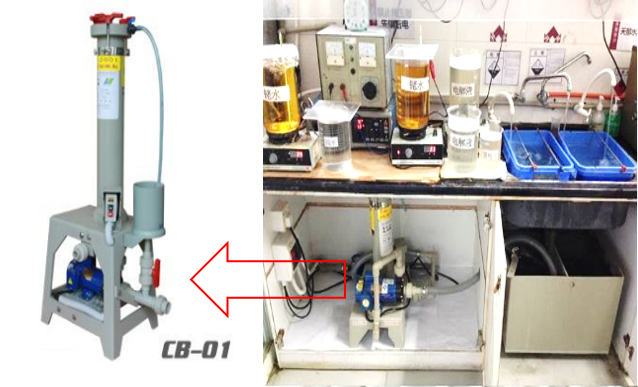

廢水回收池

通過生化處理工藝將工業廢水回收利用,回收利用率達到80%。

寶時得機械(中國)有限公司機械、設備、儀器及零件製造業

排焊儲能焊接機

引進排焊儲能焊接機,不僅能有效地運用儲能電流,更能提升生產力以達至減省用電的效果。

廣東奧特龍電器製造有限公司電器及家庭用品業

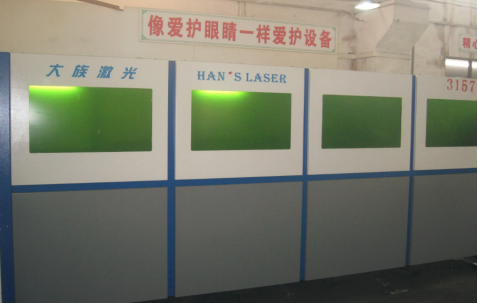

鐳射切割機

採用鐳射切割機,提升切割品質亦可減少開模次數,大大降低能耗及提升成本效益。

廣東奧特龍電器製造有限公司電器及家庭用品業

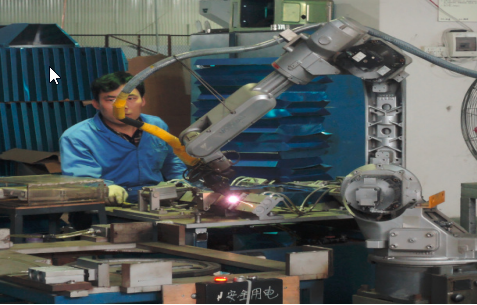

自動機械臂焊接

使用自動機械臂焊接,提升生產力及改善焊接的品質。

廣東奧特龍電器製造有限公司電器及家庭用品業

節能電腦織機

投資超過3億港元添置新型電腦織機,提升產能超過30%,及減少用電及碳排放分別超過40%及50%。

超捷織造(深圳)有限公司服裝製品製造業

智慧吊掛生產線

設計智慧吊掛生產線,提升生產效率及改善生產運作流程,從而減少碳排放。

超捷織造(深圳)有限公司服裝製品製造業

烘箱流水線改造

對組裝車間10條烘箱流水線進行改造,從10米縮短為6米,節省用電15.18萬度,節電比例24%並減少超過110噸碳排放。

浙江生輝照明有限公司電器及家庭用品業

恒溫烙鐵

普通烙鐵改為恒溫烙鐵。普通烙鐵的溫度是不可調整的,使用時會加熱到最高溫度;恒溫烙鐵的溫度是可以設定及調節,在工作時它會自動升降到設定的溫度範圍內,故較節能。

大鑫燈飾(惠州)有限公司電器及家庭用品業

汽氣定型機

定型機使用汽氣替代油氣熱交換器,利用高壓蒸汽取代熱油為介質,傳熱效率更佳。做功後更可回收部分蒸汽及冷凝水供車間及熱電站迴圈使用,每年可減少超過6,200噸二氧化碳排放。

東莞沙田麗海紡織印染有限公司製衣業

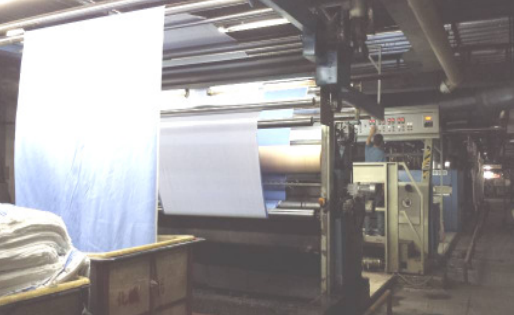

棉針織物冷漂前處理生產線

棉針織物設備採用低耗能的冷漂 - 短蒸 - 水洗前處理生產線,取代傳統熱煮漂方法,實現前處理生產過程大規模節能減排,每年可減少超過600噸二氧化碳排放。

東莞沙田麗海紡織印染有限公司製衣業

自動化生產線

LED生產線從人手逐漸改為半自動化及自動化生產線,大大提升生產效率。

立達信綠色照明股份有限公司電器及家庭用品業

設備房區域劃分

對工廠設備房進行區域劃分及管理,並建立設備領用及歸還管理程式,令資源更有效地被運用。

立達信綠色照明股份有限公司電器及家庭用品業

老化線加裝擋板

老化生產線: 使用高效馬達提升能效,並在老化線兩側增加擋板,減少入口熱量流失,避免因持續加熱而導致降低能耗。

立達信綠色照明股份有限公司電器及家庭用品業

伺服比例控制注塑機

注塑機:採用伺服和比例控制並選用高效電機以提升能源效益,冷卻水溫度可自動調節以防止水溫過低而浪費能耗。

寧波大葉園林設備有限公司機械、設備、儀器及零件製造業

生產用太陽能

以太陽能替代蒸汽,為宿舍及生產線提供熱能,每年節省蒸汽用量75%及減少碳排放超過1,100噸。

中山益達服裝有限公司服裝製品製造業

天然氣紅沖 (鍛造)生產流程

紅沖 (鍛造) 煤油管道改造為天然氣管道。

浙江普萊斯特水暖潔具有限公司金屬製品業

自動機械臂焊接

提升生產力,改善焊接品質

廣東奧特龍電器製造有限公司電器及家庭用品業

排焊儲能焊接機

善用儲能電流,提升生產力,減省用電

廣東奧特龍電器製造有限公司電器及家庭用品業

鐳射切割機

提升切割品質,減少開模次數,節省能源及成本

廣東奧特龍電器製造有限公司電器及家庭用品業

員工告示板

宣傳公司政策,加強管理層與員工的溝通

廣東奧特龍電器製造有限公司電器及家庭用品業

自動吊掛系統

集中生產工序,減少產品運輸距離,提升生產力

中山益達服裝有限公司服裝製品製造業

定期監察生產流程

對生產流程進行適當及定期監察,可提升產品品質及減少廢品

中山益達服裝有限公司服裝製品製造業

衣車伺服馬達

衣車採用更節能省電的伺服馬達

中山益達服裝有限公司服裝製品製造業

衣車車衣位置安裝LED節能燈

減少周邊照明系統用電需求

中山益達服裝有限公司服裝製品製造業

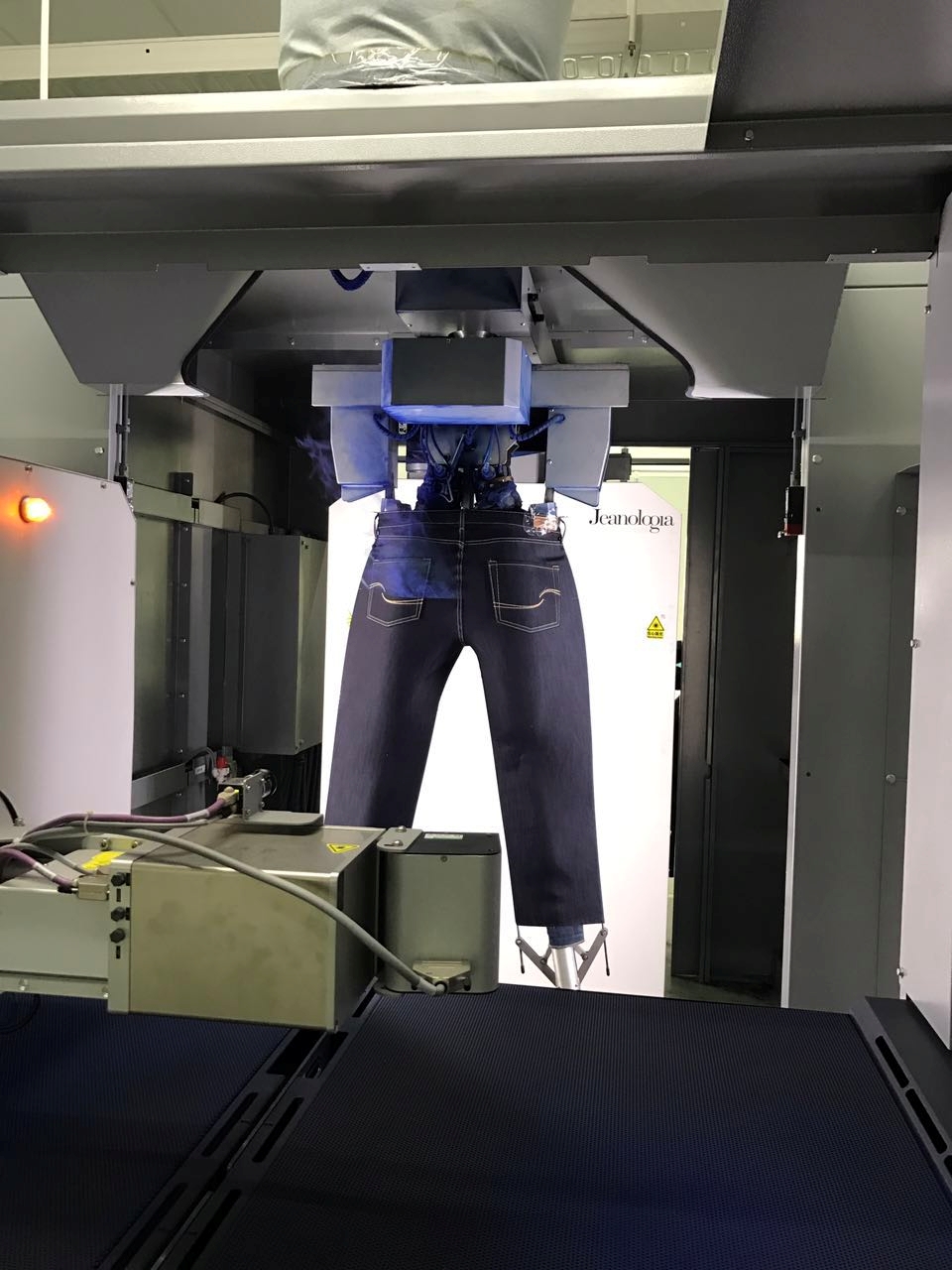

激光繡花

把圖案直接刻在牛仔褲上,可避免使用化學品及提供多元化的設計

中山益達服裝有限公司服裝製品製造業

節能乾衣機

熱風循環再用,自動調節入風量,減少用電

中山益達服裝有限公司服裝製品製造業

自動吊掛系統 (預乾)

洗水後,懸掛在自動吊掛系統預乾,減少乾衣機用電量

中山益達服裝有限公司服裝製品製造業

臭氧漂洗

利用臭氧機從空氣中抽取臭氧進行漂洗,不需使用漂劑及用水,令漂洗過程更環保

中山益達服裝有限公司服裝製品製造業

廢水處理系統

減少污水排放,符合環保法規

中山益達服裝有限公司服裝製品製造業

注塑機乾燥桶熱風回收

在20台注塑機安裝乾燥桶熱風回收,把乾燥後排出的廢熱氣重新迴圈,烘乾原材料,每年節約用電約19萬度。

耐思電氣(嘉興)有限公司電器及家庭用品業

洗衣機及脫水機加裝變頻器

洗衣機及脫水機加裝變頻器,減少平均功率令每台機器每年分別節省用電1,500及6,000度,降低能耗分別達25%及63%。

珠海市駿威制衣有限公司服裝製品製造業

壓鑄機伺服系統

壓鑄機採用伺服系統替代全液壓系統,措施回本期為12個月,節電率達40%以上,每年可減少用電超過60萬度。

利歐集團股份有限公司機械、設備、儀器及零件製造業

注塑機高效節能伺服驅動器及伺服柱塞泵

注塑機引進高效節能伺服驅動器替代變數泵,及使用節能伺服柱塞泵等裝置,節電率達20%以上。

利歐集團股份有限公司機械、設備、儀器及零件製造業

蓄電池式電動搬運車

廠區內採用蓄電池式電動搬運車,廢舊蓄電池進行統一回收處理,每年可減少超過60噸碳排放。

利歐集團股份有限公司機械、設備、儀器及零件製造業

縫紉機直流伺服節能馬達

縫紉機引進直流伺服節能馬達﹐電能利用率高達79%﹐預計每年節省用電約38萬度並減少250噸碳排放。

K+K Fashion Company Limited服裝製品製造業

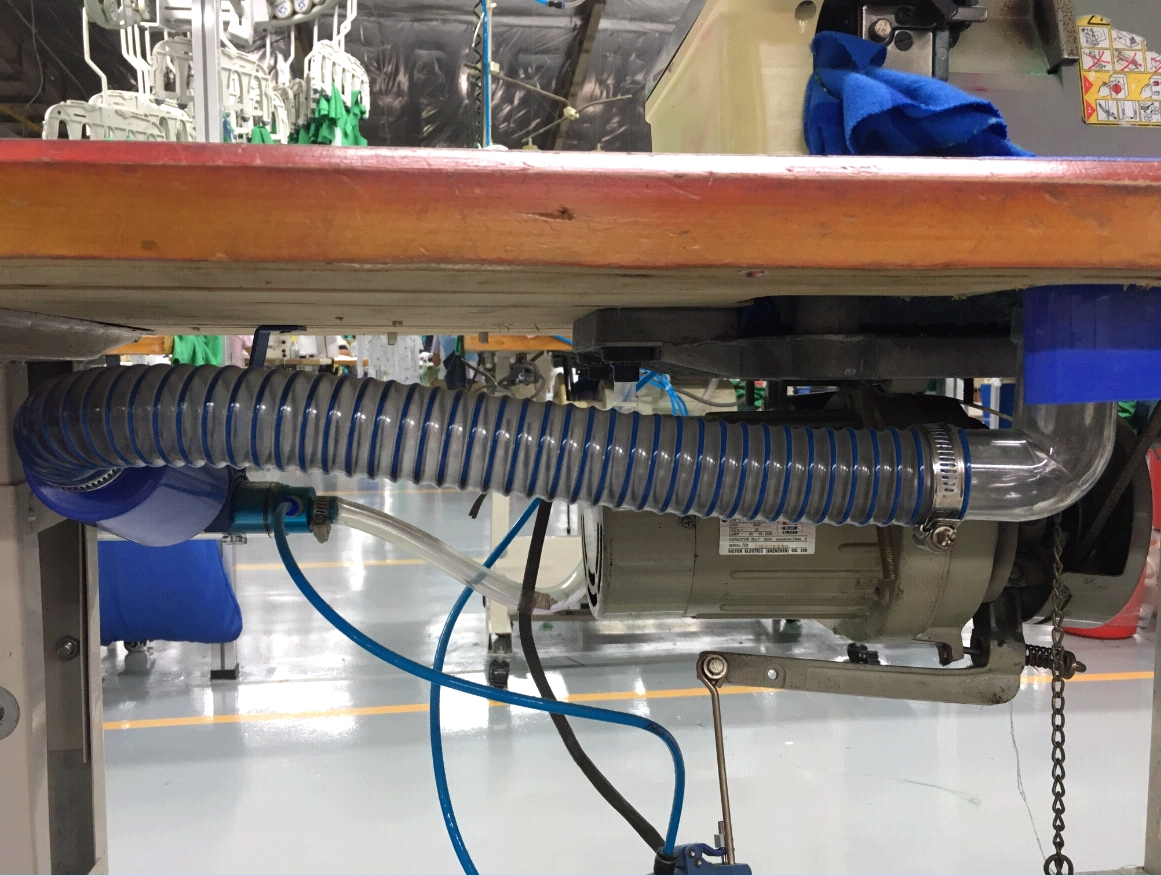

使用壓縮空氣抽取衣車剩餘線頭

衣車吸風使用壓縮空氣﹐替代獨立小型馬達抽取剩餘線頭﹐節省電量達35%﹐預計每年可減少約70噸碳排放。

K+K Fashion Company Limited服裝製品製造業

自動裁床設備

使用先進化自動裁床設備﹐提高裁剪的精准性﹐大大降低生產過程中的次品率﹐並節省人力資源。

Maxturn Apparel Company LimitedWearing Apparel Manufacturing Industry

激光繡花

引進鐳射設備﹐利用鐳射於成衣面料上雕刻圖案和紋理﹐減少60%的水和能源及85%的化學品。

常州市寶萊服飾有限公司服裝製品製造業

臭氧漂白設備

引進臭氧設備於成衣水洗過程﹐通過臭氧產生消色漂白效果而無需使用化學品﹐並可節約大量用水及縮短生產時間。

常州市寶萊服飾有限公司服裝製品製造業

納米染洗一體機

引進染洗一體機﹐把化學品助劑及原料通過離心泵打成納米狀態﹐減少用水及化學品的使用﹐並提高生產效率。

常州市寶萊服飾有限公司服裝製品製造業

碳氫真空清洗機

齒輪及蝸杆以碳氫真空清洗取代傳統的人工清洗工序﹐不僅減少污染物排放﹐迴圈使用清洗溶劑亦能減少使用量達5,400升﹐生產效率更能提升3.8倍。

華宏達精密五金製造(深圳)有限公司金屬製品業

節能定型機

引進節能定型機﹐內置廢氣熱能回收﹐節約能源達15%以上﹐每年可節省約300噸標準煤。

東莞沙田麗海紡織印染有限公司紡織業

新型連續拋縮機

引進新型連續拋縮機﹐不僅能增加產量﹐更可大量節省蒸汽﹐每年節省約450噸標準煤。

東莞沙田麗海紡織印染有限公司紡織業

無水洗衣機

引進無水洗衣機﹐採用最新納米技術軟化衣服﹐于烘乾過程中將水蒸發﹐以實現廢水零排放並節省蒸汽43%﹑電力21%﹑水97%﹑洗水原料88%及每年減少155噸碳排放。

東莞晶苑毛織制衣有限公司服裝製品製造業

改造印花閃烘燈管開關裝置

改造印花闪烘灯管开关装置﹐由原本每个开关控制四条灯管﹐改为控制单条灯管﹐并因应不同的产品种类﹐控制灯管开关的数量。这措施每年节省用电22%(约24万度)及减少163吨碳排放。

東莞晶苑毛織制衣有限公司服裝製品製造業

中央管道輸送液化氣

變更液化氣運送方式﹐每年節省用電29萬度及液化氣使用量2,775立方米。液化氣從原本採用瓶裝經氣化機運送﹐改為經中央管道輸送﹐解決瓶裝的殘留損耗及儲存的安全問題。

東莞晶苑毛織制衣有限公司服裝製品製造業

上水回用設施

上水及中水回用 - 生產污水通過處理後﹐進行迴圈再用於生產線(上水回用)﹑綠化及洗手間沖廁用水(中水回用)﹐每年節省用水量分別達50%及15 %以上。

超捷織造(深圳)有限公司服裝製品製造業

衣車安裝高效節能無刷馬達

衣車安裝高效節能無刷馬達﹐取代原有的舊式離合器馬達。無刷馬達能改善空轉問題﹐壽命長且噪音低﹐節電率可達60-75%﹐以及每年每台衣車可節省約640度用電。

珠海市駿威制衣有限公司服裝製品製造業

沖壓機變頻控制系統

沖壓機使用變頻控制系統﹐以節省衝壓生產週期每個階段的用電。

江門市新恒星廚房用品有限公司金屬製品業

自動焊接機和打磨機

引進自動焊接機和打磨機﹐取代原採用的手動焊接和打磨工藝﹐提升生產效率及產品品質。

江門市新恒星廚房用品有限公司金屬製品業

電動叉車

使用電動叉車以取代舊式的柴油叉車﹐減少碳排放亦可提升空氣質素。

江門市新恒星廚房用品有限公司金屬製品業

安裝吊掛系統及回收冷凝水以提升乾衣效果

從早期只用乾衣機乾衣﹐至中期洗水後牛仔衣褲吊掛于乾衣機房上方以吸取乾衣機散發的餘熱﹐到近期在吊掛上加裝一條半密封隧道﹐把乾衣機冷凝水的熱能經散熱器輸送到隧道內以提升乾衣效果﹐每年節省約130噸蒸汽並減少碳排放約20噸。

中山益達服裝有限公司服裝製品製造業

蒸汽冷凝水二次加熱回收

乾衣機蒸汽箱進行熱交換後熱風從滾桶頂部進入﹐為節省能源並提升乾衣效果﹐加裝新型節能蒸汽箱﹐蒸汽冷凝水進行二次加熱回收﹐並從滾筒前方進入內膽﹐比較從頂部進入熱能更能得到充分利用。這不但減少23%幹衣時間﹐每年更可節省蒸汽量達1,360噸及減少碳排放約208噸。

中山益達服裝有限公司服裝製品製造業

水性物料替代油性物料封底

以水性物料取代油性物料封底﹐減少在生產和設備清洗時使用大量稀釋劑﹐同時也可改善車間環境。

佛山市亮雅建材有限公司建材業

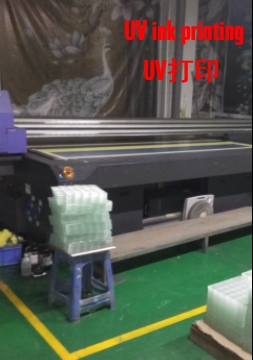

油漆印刷使用UV漆打印滾塗替代噴塗

油漆印刷使用UV漆打印滾塗替代噴塗﹐減省了在噴塗中使用的大量天拿水﹐車間環境也可同時得到改善。

佛山市亮雅建材有限公司建材業

回收窯爐高溫餘熱

回收窯爐高溫餘熱﹐通過管道引流至鋪貼上網烘乾生產線﹐取代原本烘乾生產線的發熱器以提供熱能。

佛山市亮雅建材有限公司建材業

回流焊接機表面添加隔熱材料

於表面裝配(SMT)車間回流焊接機表面添加隔熱材料﹐防止高溫熱能從機內流失到車間﹐這不僅能減少回流焊接機因熱量流失而需要不斷提升溫度的用電量﹐同時也可減少車間空調需求﹐每年可節省用電約37萬度及減少約243噸碳排放。

寧波凱耀電器製造有限公司電器及家庭用品業

栽床車間的滾筒貼合機優化

栽床車間的滾筒貼合機從上﹑下滾筒同時發熱改為只需由下滾筒發熱﹐這生產程式的優化不僅能減少一半用電量﹐同時也可減低滾筒貼合機附近的車間溫度﹐每年可節省用電約4.7萬度及減少約25噸碳排放。

英商馬田紡織品(中國-中山)有限公司服裝製品製造業

大型沖壓模具連續模改造

大型沖壓模具連續模改造﹐把多個沖床人工作業的單工位模具﹐改造成帶機械臂自動上料的連續性操作模具﹐這可減少沖床數量﹑降低運轉時間並可提高生產效率﹐每年節省約200萬人民幣。

亮兮柯電氣(嘉興)有限公司電器及家庭用品業

優化改進噴塗工藝

優化及改進噴塗工藝﹐減小噴粉塗層厚度及工件加熱時間﹐提高傳輸鏈循環週期及塑粉回收效率﹐每年節省約50萬元人民幣。

亮兮柯電氣(嘉興)有限公司電器及家庭用品業

測試組合專機改造

測試組合專機改造﹐把產品安全測試﹑機械功能測試﹑噴碼等工序集中於同一設備中﹐減少運轉時間並可提高生產效率﹐每年節省約50萬元人民幣。

亮兮柯電氣(嘉興)有限公司電器及家庭用品業

車間展示節能減排訊息

於車間展示節能減排訊息﹐讓員工認識更多碳排放的知識

沛然制衣(容縣)有限公司服裝製品製造業

品質檢驗紀錄全面電腦化

品質檢驗紀錄全面電腦化﹐替代使用紙張記錄資料及顯示報表,減少用紙亦方便資料貯存

沛然制衣(容縣)有限公司服裝製品製造業

擠出成型機改用紅外線加熱

擠出成型機改用紅外線加熱﹐替代電磁/電阻加熱﹐減少約25%的電能消耗

寧波禾隆新材料股份有限公司塑木型材製造業

開發再生木塑產品

開發再生木塑產品以替代砍伐樹木﹐使用再生原料及重用報廢品以減少資源浪費

寧波禾隆新材料股份有限公司塑木型材製造業

運輸使用節能電動汽車及新型電動叉車

運輸使用節能電動汽車及新型電動叉車﹐減少因燃燒化石燃料產生的碳排放

寧波禾隆新材料股份有限公司塑木型材製造業

建築設施能效管理系統 (SEED)

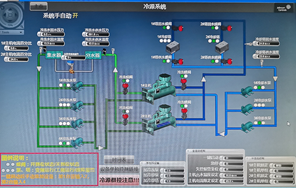

SEED是一個建築能效分析軟體系統,它可以通過資料圖表、報表和統計分析功能工具來幫助分析評估建築及設施的能源使用情況。系統更可提供靈活的配置以對設備進行維護、保養、更新等計畫的制定。SEED協助英商馬田管理中央空調系統,監察照明系統和生產設施的用電情況,及回饋用水資料。此外,系統也能同時説明工廠檢測異常的能耗狀況,把最佳的能源管理模式嵌入到日常運營中,並通過消除能源浪費來提高能源效益。

英商馬田紡織品(中國-中山)有限公司服裝製品製造業

自動導航運輸車 (AGV)

自動導航運輸車是一個應用於原材料倉庫的物料自動收發系統,AGV會按照指令進行點對點的物料收集和分發,主要用於除布料以外的其它物料的存放和分配。英商馬田利用AGV來協助提高生產效率、縮短運輸距離、增加存儲空間,減少人為錯誤及提升車間的安全性。

英商馬田紡織品(中國-中山)有限公司服裝製品製造業

回收裁床預縮機廢熱

回收裁床預縮工序使用完後多餘的熱量,通過煙氣管道送回電鍋爐並用作預熱鍋爐的常溫水,每年節省用電約1.8萬度及減少約9噸碳排放。

英商馬田紡織品(中國-中山)有限公司服裝製品製造業

打通真空泵的管道

於拉鍊車間把所有真空泵的管道打通,從前專機專用只把個別真空泵連接到固定的機台,經改善讓管道聯通後,可減少使用真空泵的數量,每年減少用電約2.3萬度及約12噸碳排放

惠州市溢基服裝配件廠有限公司金屬製品業

打底機安裝電機節能器

減少打底機耗電 - 打底機通過1600-2500T 的壓力,把不同材料鐓壓成各種炊具的鍋身形狀。公司在打底機安裝電機節能器,在空轉或待機狀態時能降低飛輪轉動的速度,從而減少用電量約30%。

江門市安諾特炊具製造有限公司金屬製品業

安裝自動砂光機替代人手砂光

安裝自動砂光機替代人手砂光,將砂光數量從原本每月每人800-1000面提高至每台自動砂光機1200-1300面,自動化後一人可操作多台設備,除了能提升產能效率約25%外,還可改善作業環境及預防職業病。

江門市安諾特炊具製造有限公司金屬製品業

自家研發納米塗料微水印花及新型後整技術

自家研發納米塗料微水印花及新型後整技術,相比傳統網版印花省去了蒸化和水洗的生產流程,從而減少蒸汽和水的耗用,亦令整個產品減少約43.7%的碳排放。

達利(中國)有限公司服裝製品製造業

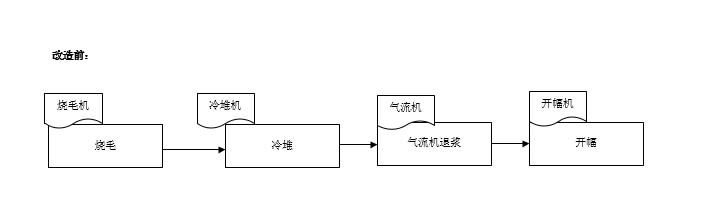

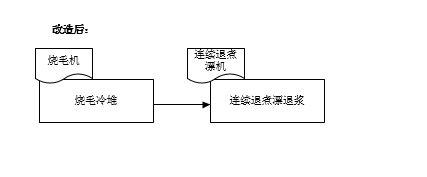

優化生產流程

從多方面優化生產流程,安裝軋槽使燒毛和冷堆工序整合一起,使用新型連續退煮漂機替代原獨立工序 — 氣流機退漿、開幅機開幅、定型機定乾,提升生產效率及減少約63%的碳排放。

達利(中國)有限公司服裝製品製造業

電金沖洗水回用

車間電金流程使用大量自來水沖洗產品,安裝過濾系統過濾電金沖洗水並重新回用,每年節省水量約1000立方米。

周大褔珠寶文化產業園(武漢)有限公司金屬製品業

廢酸廢鹼減量化

生產過程產生大量廢酸廢鹼,安裝廢酸鹼中和處理系統令處理後的廢水能達標排放,每年減少危害廢量約80噸。

廣東順德周大褔珠寶製造有限公司金屬製品業

生產設施自動化

投入自動裝配生產線以提升約30%的生產力及使生產每只手錶的碳排放量比基準年減少約50%。

Greenland Watch Limited電器及家庭用品業

新型節能染色機

引進16台新型節能TEC-WIN染色機替代舊式ECO-6染色機,新型染色機的產能比較大,採用低浴比及先進的自動化程序控制技術,其風機和噴咀的設計更能改善折痕的品質問題。新型染色機用水及用電量分別大幅減少38%及37%,每年可節省用電約147萬度及蒸汽約2.72萬噸,並減少9,575噸碳排放。

東莞沙田麗海紡織印染有限公司服裝製品製造業

新型節能定型機

採用8台新型節能定型機,在品質上可改善縮水率、布面平整度及重量均勻度,在能耗上可減少使用中壓蒸汽及電量,每年可節省用電100萬度及中壓蒸汽1.56萬噸,並減少約6,227噸碳排放。

東莞沙田麗海紡織印染有限公司服裝製品製造業

使用一級能效節能永磁同步電機替代普通電機

為不同設備如圓網印花機、溴化鋰中央空調、空壓機等更換電機,從普通非同步電機更換為一級能效節能電機或永磁同步電機,部分設備更加裝變頻調速控制,每年可節省24.42萬度用電及減少142噸碳排放。

東莞沙田麗海紡織印染有限公司服裝製品製造業

自動化倉庫系統

興建了一座十六層高並設有共2,289個倉儲位元的自動化倉庫系統,可自動運送原材料到儲存區域及生產車間,省卻了大範圍的照明系統並充分利用垂直空間,而系統配備高效的堆垛起重機和運輸帶,更能大大減少柴油及電動叉車的使用。

Queen South Textile Mills Limited服裝製品製造業

高速電腦絡筒機

以高速的電腦絡筒機取代傳統速度比較慢的型號,提升能源效益的同時亦能降低能耗。

Queen South Textile Mills Limited服裝製品製造業

注塑機採用紅外線加熱及伺服電機

注塑機從臥式改為立式,電機從非同步型改為伺服型,節省用電量13-26%及每年每台減少用電約2.3萬-2.8萬度。另注塑機採用紅外線加熱系統,每年每台節省用電約0.85萬度。

寶時得科技(中國)有限公司機械、設備、儀器及零件製造業

安裝節能旋轉烤爐

採用控溫精準、熱量分佈均勻的旋轉烤爐,確保產品達到最佳口感狀態並將廢次品率降到最低。烘焙溫度比傳統烤爐低 15°C,能帶岀相同烘焙效果的同時也能節省 30% 的能耗。 另外,烤爐使用天然氣作為燃料,和電烤爐比較能減少 32% 的碳排放量。

睿澤(上海)食品有限公司食品製造業